Когда говорят экологическая отрасль, многие сразу представляют себе мусоровозы и дымящие трубы с фильтрами. Это, конечно, часть правды, но лишь верхушка айсберга. На деле, это постоянный поиск баланса между технологией, экономикой и тем самым ?не навреди?. И этот баланс редко бывает идеальным — часто приходится выбирать из неидеальных вариантов, где-то идти на компромисс, а где-то признавать, что вчерашнее ?передовое? решение сегодня уже требует серьезной доработки. Вот об этих нюансах, которые в отчетах не пишут, а познаются только на практике, и хочется порассуждать.

Возьмем, к примеру, строительство линии по термической утилизации отходов. В теории все гладко: проектная документация, сертифицированное оборудование, график работ. Но на этапе монтажа выясняется, что фундамент под печь, рассчитанный по всем нормам, на конкретном грунте ведет себя не так, как предполагали геологи. Приходится срочно вносить коррективы, усиливать конструкции, что тянет за собой цепную реакцию по срокам и бюджету. Это не ошибка проектировщиков — это та самая ?практика?, которая вносит свои жесткие правки.

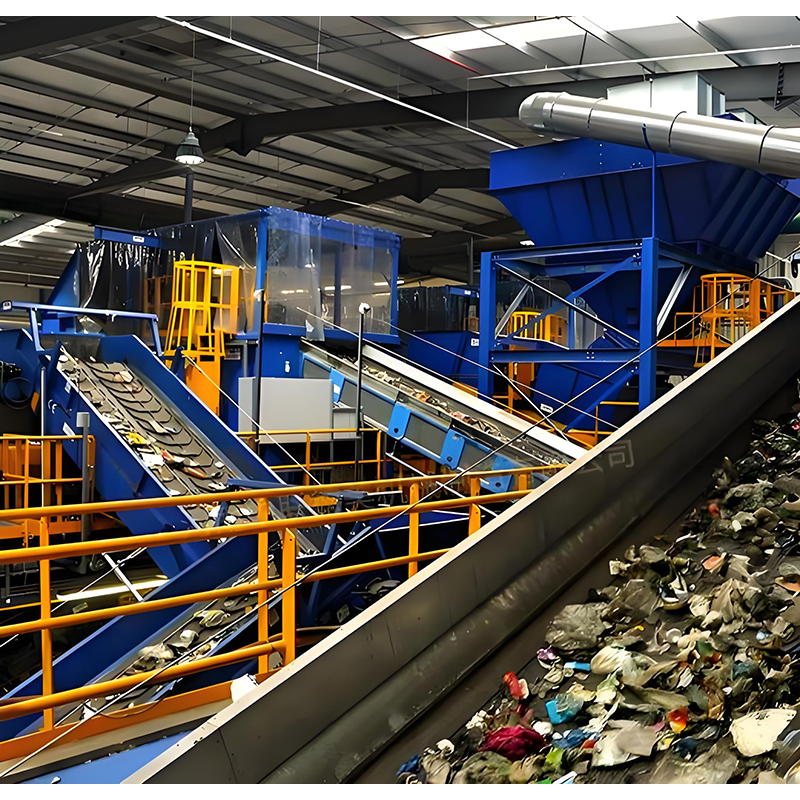

Или другой момент — предварительная сортировка. Казалось бы, установил грохоты, магнитные сепараторы, и дело сделано. Но состав поступающих ТКО может дико варьироваться от сезона к сезону, от региона к региону. Зимой — больше золы и несгораемых фракций, летом — органики. Оборудование, отлично работающее на одном полигоне, на другом начинает постоянно забиваться или, наоборот, пропускать ценные фракции. Приходится оперативно менять сита, углы наклона, скорости подачи. Это рутинная, невидимая со стороны работа, без которой вся высокотехнологичная линия встанет.

Тут как раз вспоминается опыт коллег из ООО Сычуань Тяньюаньрен Технология. На их сайте (tyrhb.ru) указано, что у них есть собственное производство основных печных конструкций и оборудования для сортировки. Это критически важный момент. Когда ты сам производишь ключевые узлы, ты не зависишь от внешних поставщиков по срокам, можешь оперативно вносить изменения в конструктив прямо в цеху, под конкретные требования заказчика или под выявленные в процессе эксплуатации слабые места. Это не просто ?производство?, это — контроль над самой важной частью технологической цепочки.

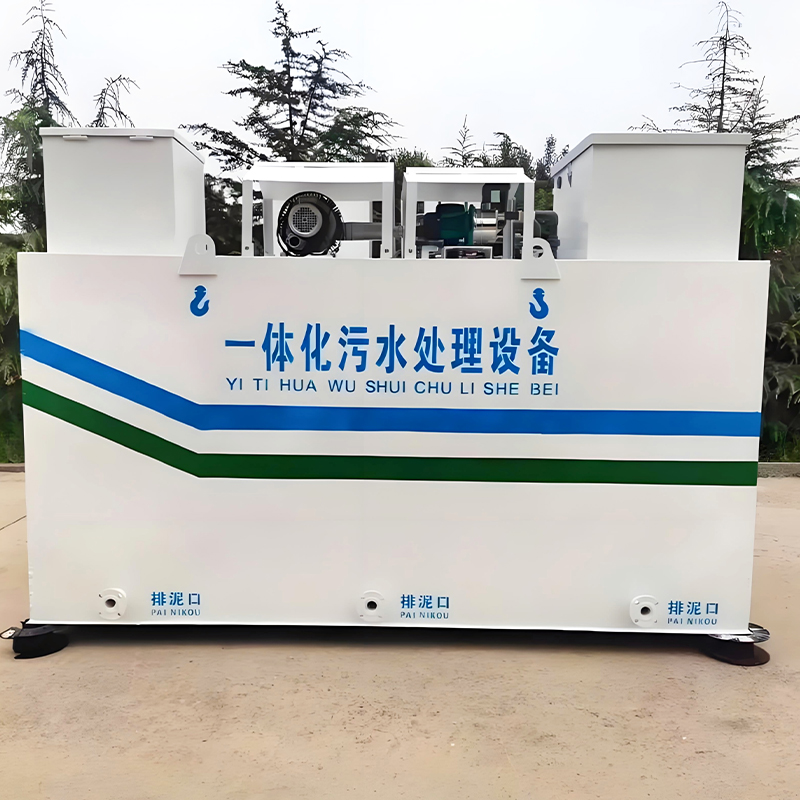

Система очистки отходящих газов — это та самая ?финальная стадия обработки?, про которую пишут в каждой презентации, но о сложности которой часто умалчивают. Можно купить дорогую многоступенчатую систему (скруббер, рукавные фильтры, каталитический реактор), но если не отладить режим горения в самой печи — на вход в газоочистку пойдет такой ?коктейль?, с которым не справится ни один фильтр. Температура, время пребывания газов в зоне горения, турбулентность — малейший сбой, и вместо проектных показателей по выбросам получаешь превышение.

Опыт неудач здесь поучителен. Был у нас объект, где изначально сэкономили на системе автоматического регулирования подачи воздуха. Вроде работало, но при изменении теплотворной способности отходов оператор физически не успевал среагировать. Результат — недожог, повышенное образование CO и сажи, которые мгновенно убивали рукавные фильтры. Пришлось на ходу дорабатывать, ставить дополнительные датчики и более ?умную? автоматику. Дорого, но дешевле, чем постоянные штрафы и простой.

Именно поэтому подход, когда одно предприятие, как ООО Сычуань Тяньюаньрен Технология, объединяет НИОКР, производство и строительство под одной крышей, выглядит логичным. Проблему на стадии газоочистки можно проанализировать, ?вернувшись? к конструкции печи, и внести изменения на этапе производства, а не пытаться латать косяки на уже смонтированном объекте. Это синергия, которая дает реальное конкурентное преимущество.

Частый миф: построил завод — и он будет печатать деньги благодаря государственным тарифам на утилизацию. Реальность суровее. Тарифы могут меняться, объемы поступающих отходов — не достигать плановых, а эксплуатационные расходы (энергия, реагенты, запчасти, зарплата квалифицированному персоналу) почти всегда выше расчетных. Рентабельность в экологической отрасли — это тонкая игра.

Ключевая статья экономии — это долговечность и ремонтопригодность оборудования. Если каждый месяц менять термопары в печи или дорогостоящие мембраны в системе очистки воды, никакой тариф не спасет. Поэтому при выборе или, что важнее, при проектировании своего оборудования, как делают в упомянутой компании, закладывают возможность быстрого доступа к узлам для обслуживания, используют более стойкие сплавы в ключевых зонах. Это кажется мелочью, но на масштабе 5-10 лет эксплуатации разница в затратах колоссальна.

Еще один момент — вторичные продукты. Зола, шлак, выделенные металлы. Их реализация — это не основной доход, но важная статья, которая может сделать проект безубыточным. Однако рынок для этих материалов капризен и требует отдельной логистики и сертификации. Без продуманной схемы сбыта побочных продуктов они превращаются из актива в головную боль по захоронению.

Можно иметь самое современное оборудование, но без грамотных, ответственных и мотивированных людей на всех участках — от оператора котла до лаборанта — вся система рухнет. Обучить человека нажимать кнопки — дело месяца. Научить его *понимать* процесс, видеть косвенные признаки неполадок (изменение звука горения, цвет дыма, колебание параметров на графиках), принимать решения в нештатной ситуации — это годы.

Текучесть кадров — бич отрасли. Работа на мусороперерабатывающем заводе — это не офис. Это запахи, пыль, высокая ответственность, часто — вахтовый метод. Создать нормальные условия, достойную оплату, систему обучения и карьерного роста — задача не менее сложная, чем отладить технологическую линию. И ее нельзя купить, как станок, ее нужно выстраивать годами.

Интересно, что компании с полным циклом, занимающиеся и НИОКР, имеют здесь преимущество. Они могут привлекать своих же инженеров-разработчиков к пусконаладке и обучению персонала на объектах. Когда технолог, который проектировал узел, сам объясняет оператору, как и почему он работает, это дает совершенно иной уровень понимания и вовлеченности с обеих сторон.

Экологическая отрасль не статична. Меняются нормативы по выбросам, появляются новые виды отходов (те же солнечные панели или лопасти ветрогенераторов, которые лет через 10 хлынут потоком), возникают новые технологии переработки. Зацикливаться на одной, даже успешной, технологической схеме — путь в тупик.

Поэтому так важна собственная научно-исследовательская база. Это не для галочки в рекламе. Это возможность экспериментировать, тестировать новые решения на пилотных установках, готовиться к будущим вызовам. Когда производство и наука находятся в одной связке, цикл ?идея — испытание — внедрение? значительно укорачивается.

В конечном счете, суть этой отрасли — не в том, чтобы строить объекты, которые просто соответствуют нормативам. А в том, чтобы создавать устойчивые, экономически жизнеспособные и технологически гибкие системы, способные адаптироваться к меняющимся условиям. И это достигается не покупкой ?коробочного? решения, а глубоким погружением во все этапы: от чертежа и станка в цеху до работы с персоналом на конкретном объекте. Именно такой комплексный подход, судя по описанию их деятельности, и пытается реализовать ООО Сычуань Тяньюаньрен Технология, и в этом, пожалуй, и есть один из немногих разумных путей в этом сложном деле.