Когда говорят про сжигание медицинских отходов, многие сразу представляют себе просто печь, куда всё закинул и поджёг. Это, пожалуй, самый распространённый и опасный упрощённый взгляд. На деле, если ты хоть раз видел, что происходит на выходе из неправильно настроенной установки, или нюхал этот ?букет? при неполном сгорании, понимаешь — тут целая наука, а не просто огонь. И главная ошибка — считать, что купил агрегат, и всё решено. Нет, это именно система, где каждый этап, от сортировки до финальной очистки газов, критически важен. И если где-то сэкономил или схалтурил, вся затея теряет смысл, а то и становится опаснее, чем сами отходы.

В теории всё гладко: отходы класса Б и В, высокая температура, время выдержки, обезвреживание. Приезжаешь на объект, а там... Скажем, персонал не сортирует. В контейнеры для инфицированных отходов летят пластиковые бутылки, остатки еды, картон. И это не халатность, часто просто нет чёткого, вбитого в голову алгоритма. И вот эта смесь идёт в печь. Пластик даёт совершенно другую температуру горения и, что хуже, состав дымовых газов. Если система не рассчитана на такие пиковые нагрузки по хлоридам или другим соединениям, то фильтры на выходе просто не справятся. Видел такое на одном из старых объектов в Подмосковье — после пары месяцев работы налет на теплообменнике был специфический, коррозия пошла быстрее расчётной.

Или другой момент — влажность. Медицинские отходы, особенно после патологоанатомических отделений, могут иметь совершенно разную влажность. Неподсушенная масса требует больше энергии на первичный разогрев, может гореть неравномерно. А если в линии нет нормального шредера или компактора для предварительной подготовки, то в камере получаются ?острова? — где-то горит, где-то тлеет. Это прямой путь к недожогу и выбросам. Приходится постоянно крутить настройки подачи воздуха, что для автоматики старых систем — проблема. Тут как раз важна та самая предварительная сортировка и подготовка, о которой многие забывают.

Ещё из практики — вопрос с золой. Многие думают, что после печи остаётся стерильный пепел. Это не совсем так. Если температура в основной камере была недостаточной (менее 850-1100 °C, в зависимости от типа отходов), в золе могут остаться устойчивые органические соединения. И её уже нельзя просто на свалку. Нужен анализ, нужно специальное захоронение. Это дополнительные расходы, о которых заказчик часто не задумывается на этапе проектирования. Мы в своих проектах всегда этот момент проговариваем и закладываем в логистику.

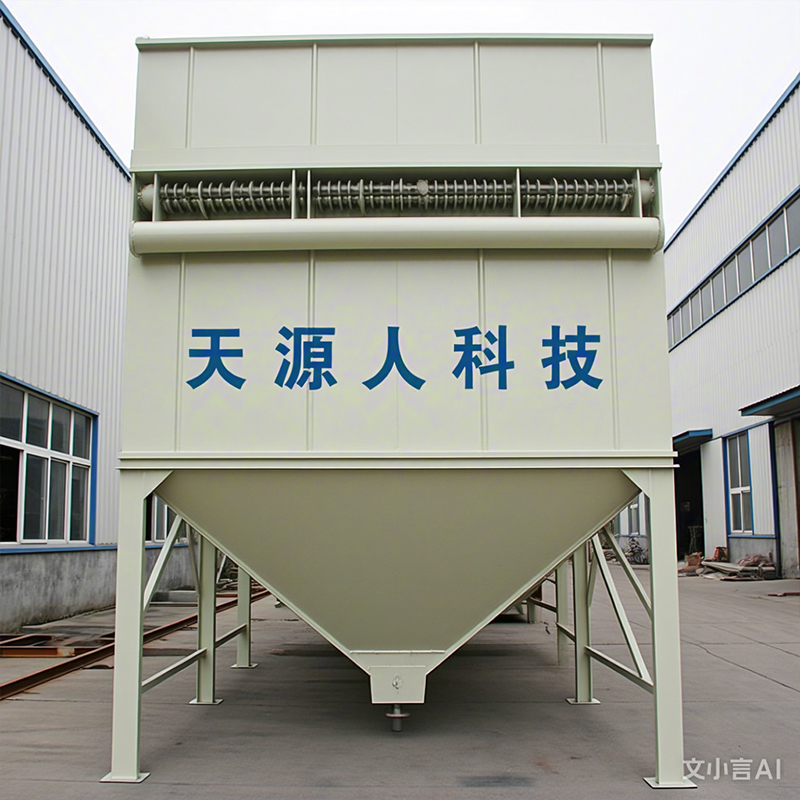

Сердце системы — это, конечно, печь. Но я бы сказал, что её ?лёгкие? и ?иммунная система? — это узлы газоочистки. Можно поставить отличную камеру сгорания, но сэкономить на скрубберах, рукавных фильтрах или системе каталитической/адсорбционной очистки. Результат будет плачевный. Дымовые газы от медицинских отходов — это коктейль из диоксинов, фуранов, тяжёлых металлов, кислотных газов (HCl, HF, SOx). Без многоступенчатой очистки это всё уходит в атмосферу.

Вот, к примеру, наша компания, ООО Сычуань Тяньюаньрен Технология, при проектировании всегда исходит из принципа ?последняя стадия — самая важная?. У нас, как отмечено на сайте https://www.tyrhb.ru, есть отдельные цеха именно для изготовления систем очистки отходящих газов. Почему отдельные? Потому что это высокоточное производство, сварка специальных сталей, сборка сложных контуров. Нельзя варить печь и фильтры в одном месте ?на коленке?. Контроль качества на каждом узле — обязателен. Потому что если в скруббере даст течь сварной шов, вся кислота пойдёт не туда, и система встанет.

Из реального кейса: модернизировали мы как-то установку в одном частном медцентре. Печь у них была неплохая, импортная, но газоочистка — слабое звено, два простых циклонных фильтра. Документы в порядке, но запах при работе стоял такой, что жители ближайших домов жаловались постоянно. Добавили ступень мокрой очистки (скруббер Вентури) и сухой рукавный фильтр с подачей адсорбента (активированный уголь + известь). Не только запах ушёл, но и по замерам выбросы тяжёлых металлов и диоксинов упали ниже ПДК. И это не магия, это просто физика и химия, правильно применённые. Заказчик сначала упирался, говорил ?дорого?, но после первого же замера Роспотребнадзора и отсутствия жалоб понял, что это не статья расходов, а страховка от огромных штрафов и репутационных потерь.

Часто основной фокус заказчика — на уничтожении инфекционного начала. Это правильно и является главной целью. Но нельзя достигать этой цели, создавая другую, возможно, более отсроченную, но не менее серьёзную угрозу — экологическую. Сжигание медицинских отходов — это всегда баланс. Высокая температура убивает все микроорганизмы, вирусы, споры. Но та же высокая температура при определённых условиях (например, при недостатке кислорода или быстром охлаждении газов в определённом диапазоне) способствует синтезу тех самых диоксинов.

Поэтому современная установка — это не просто ?нагрел и сжёг?. Это точный контроль ?2Т?: температуры (Temperature) и времени выдержки (Time). Плюс турбулентность в камере сгорания для равномерного прогрева. Мы в своих печах всегда закладываем возможность работы в разных режимах для разных типов отходов. Условно говоря, для одноразовых шприцев с остатками лекарств и для патологоанатомических отходов режим будет отличаться. Автоматика это позволяет. Но опять же, это требует обучения оператора. Самый навороченный комплекс можно ?убить? неграмотным управлением.

Был у меня опыт, печальный, на одном из первых объектов лет десять назад. Печь хорошая, газоочистка приличная. Но оператор, чтобы ?сэкономить? газ, вручную сбрасывал температуру в основной камере, когда, по его мнению, ?уже всё сгорело?. Визуально-то отходы не видно. В итоге, при периодическом контроле, в золе нашли превышение по бактериологическим показателям, а в газах — скачок по CO. Система была исправна, но человеческий фактор всё перечеркнул. После этого мы стали настаивать на блокировках ручного управления в критических диапазонах и обязательном обучении с практикой на действующем макете.

Когда обсуждаешь проект, все смотрят на ценник самого оборудования. Но себестоимость утилизации медицинских отходов складывается из куда большего числа факторов. Топливо (газ, дизель) — это очевидно. Но есть ещё: расходные материалы для газоочистки (адсорбенты, реагенты для нейтрализации), утилизация самой летучей золы и шлама из скрубберов (это часто отходы I-IV класса опасности!), электроэнергия на работу вентиляторов, шредеров, конвейеров.

А ещё — обслуживание. Рукавные фильтры нужно регулярно менять или чистить. Сопла скрубберов — проверять на износ от абразива. Термопары в камере сгорания — калибровать. Если этого не делать по графику, КПД системы падает, расход топлива растёт, а выбросы ухудшаются. Мы, как компания, которая и производит, и строит, и обслуживает (ООО Сычуань Тяньюаньрен Технология как раз позиционирует себя как предприятие полного цикла: НИОКР, производство, строительство), всегда предлагаем сервисные контракты. И видим по клиентам: те, кто идёт на это, в долгосрочной перспективе экономят. Потому что внезапная поломка и простой линии — это прямые убытки и срочный вывоз отходов на сторонние полигоны по бешеным ценам.

Кстати, о строительстве. Мало купить печь и фильтры. Нужен фундамент, подвод коммуникаций, монтаж, пуско-наладка. И здесь часто таится подвох. Если монтаж делает сторонняя ?шабашная? бригада, могут возникнуть проблемы с обвязкой, с герметичностью воздуховодов. Мы свои установки монтируем своими же силами, потому что знаем каждую закладную деталь. Это гарантия, что на этапе сдачи не будет ?сюрпризов? с превышением выбросов из-за банальной негерметичности фланцевого соединения.

Говорят, что сжигание — это технология прошлого. Отчасти да, если говорить о примитивных инсинераторах. Но современное сжигание медицинских отходов с глубокой очисткой газов — это пока один из самых надёжных и предсказуемых методов для опасных биологических отходов. Да, есть автоклавирование, микроволновое обеззараживание, плазменная газификация. Но у каждого метода свои ограничения по типу отходов, по объёмам, по конечному продукту.

На мой взгляд, будущее — за гибридными решениями. Например, предварительное обеззараживание в автоклаве для снижения инфекционной опасности, а потом — термическая обработка уже неопасной, но не подлежащей переработке массы для уменьшения объёма и окончательного уничтожения. Или более глубокое внедрение систем рекуперации тепла от печей для отопления самих же корпусов больницы. Это сложнее в проектировании и дороже на старте, но окупается за несколько лет.

Наша компания тоже двигается в этом направлении. На сайте https://www.tyrhb.ru можно увидеть, что мы занимаемся научно-исследовательской деятельностью. Это не для галочки. Мы тестируем новые сорбенты для улавливания ртути (из разбитых термометров, люминесцентных ламп), экспериментируем с системами автоматического мониторинга выбросов в реальном времени. Потому что завтра стандарты ужесточатся, и нужно быть готовым предложить не просто ?печь?, а интеллектуальный экологический комплекс. В конце концов, цель ведь не просто сжечь отходы. Цель — сделать это максимально безопасно для людей и окружающей среды, причём на протяжении всего жизненного цикла установки. И это та задача, над которой мы и работаем, соединяя производство в цехах с инженерной мыслью в лабораториях.