Когда слышишь ?производители мусоросжигательных установок?, часто представляется что-то глобальное, вроде гигантских европейских концернов. На деле же, значительная часть рынка — это средние и даже небольшие предприятия, которые выживают за счёт узкой специализации или, наоборот, полного цикла. Многие ошибочно полагают, что главное — это сама печь. А на практике, сортировочный узел или система газоочистки могут съесть до 60% бюджета и определить успех всего проекта. Вот об этом редко пишут в глянцевых каталогах.

Настоящий производитель — это не тот, кто собирает установку из чужих узлов. Речь о контроле над ключевыми процессами. Я видел проекты, где заказчик купил якобы готовый завод, а потом годами мучился с нестыковками между линией подачи, камерой сжигания и скрубберами. Всё от разных поставщиков, каждый валит на другого.

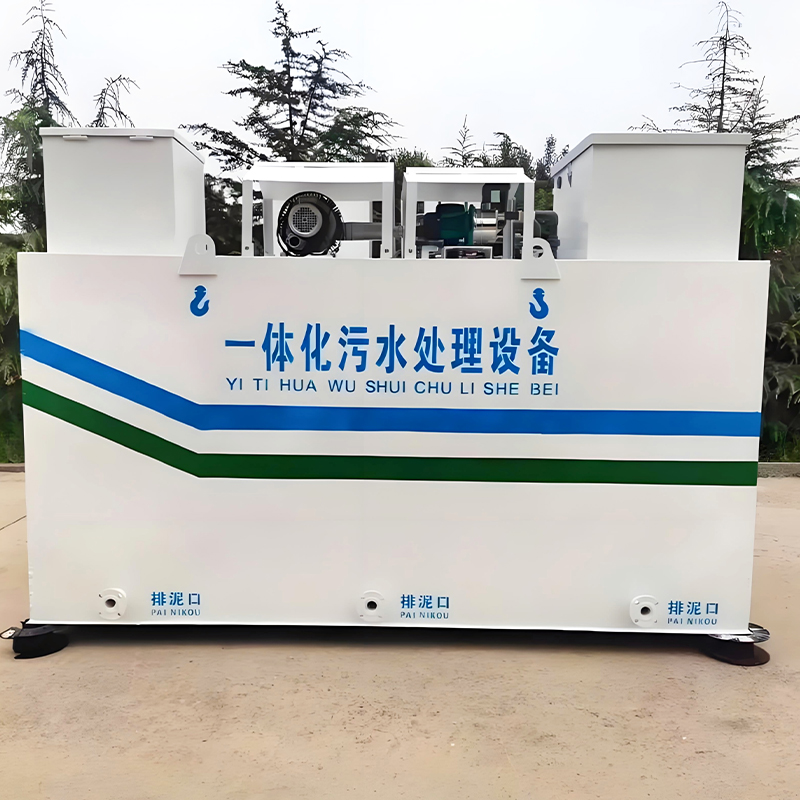

Поэтому сейчас ценятся те, у кого свои цеха под разные этапы. Возьмём, к примеру, компанию ООО Сычуань Тяньюаньрен Технология. На их сайте https://www.tyrhb.ru видно, что они позиционируют себя именно как предприятие полного цикла: НИОКР, производство, строительство. Это не просто слова. У них заявлены отдельные производства для печных конструкций, сортировочного оборудования и, что критически важно, систем газоочистки. Последнее — это и есть финальная стадия, та самая ?химия?, где многие спотыкаются.

Именно такой подход — от чертежа до монтажа ?под ключ? — позволяет избежать роковых разрывов в технологии. Когда один инженерский отдел рассчитывает тепловой баланс, а другой — конструкцию скруббера, и они сидят в одном здании, шансов на успех больше.

Хочу поделиться одним болезненным кейсом. Несколько лет назад мы участвовали в модернизации завода под Казанью. Там стояла старая установка с так называемой ?сухой? очисткой газов. Заказчик хотел увеличить мощность, но сохранить старую систему. Мы отговаривали — не хватит эффективности по диоксидам. Упирались в нормативы. В итоге пошли на компромисс, доработали… и через полгода получили предписание от Росприроднадзора. Пришлось в авральном порядке ставить дополнительную ?мокрую? ступень, что вышло в полтора раза дороже, чем если бы сделали с нуля правильно.

Этот случай — классика. Многие производители мусоросжигательных установок, особенно те, кто приходит из смежных отраслей (котельные, металлургия), недооценивают химический состав отходящих газов от ТКО. Там не только пыль, там и кислые газы, и тяжёлые металлы, и эти самые диоксины. ?Сухие? методы с инжекцией сорбента хороши, но часто недостаточны для российских нормативов, которые, к слову, ужесточаются.

Поэтому сейчас, глядя на описание технологий того же ?Тяньюаньрен?, я сразу обращаю внимание на акцент на системах очистки отходящих газов как на конечной стадии. Это говорит о том, что они, возможно, наступили на те же грабли и сделали выводы. Важно, чтобы в проекте изначально закладывалась избыточная мощность очистки — под будущие ужесточения.

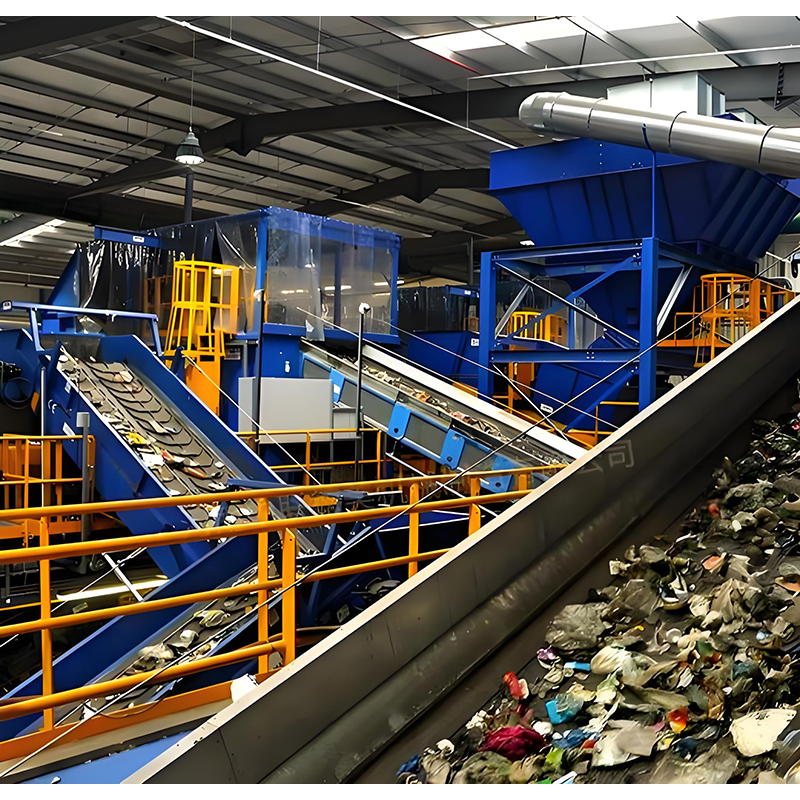

Ещё один миф — что мусоросжигательный завод может принять ?всё подряд?. Это путь к быстрому выходу из строя решётки, коррозии теплообменников и нестабильному горению. Качественные производители мусоросжигательных установок всегда будут настаивать на предварительной подготовке и сортировке. Хотя бы грубой — для удаления негорючих фракций и крупногабарита.

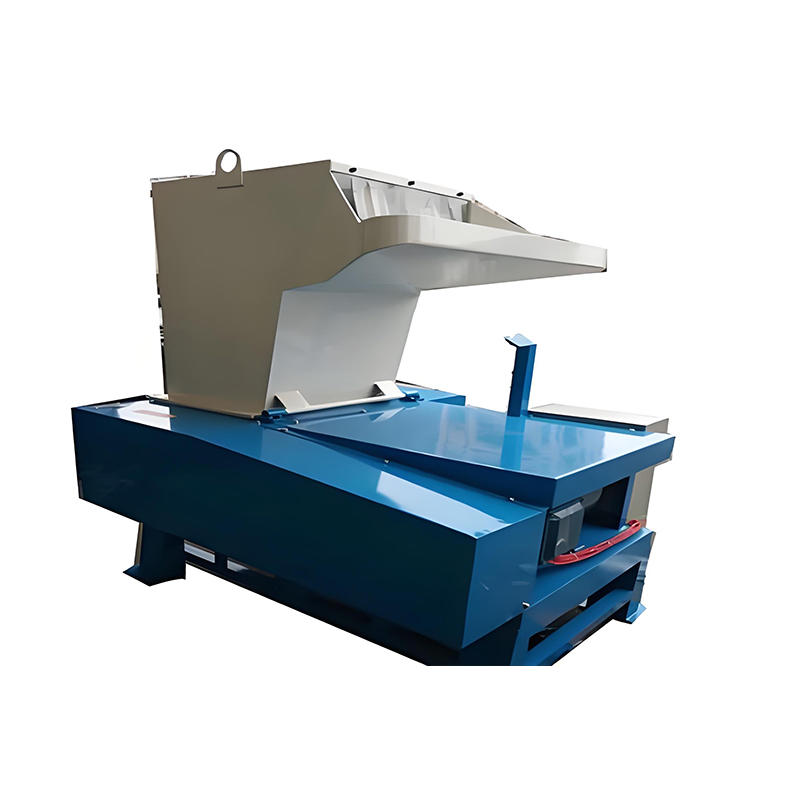

В том же описании компании упомянут цех для изготовления оборудования предварительной сортировки. Это верный знак. На деле, часто приходится проектировать эту линию индивидуально под регион. Состав ТКО в Подмосковье, на Урале и на Дальнем Востоке разный — разная влажность, calorific value, морфология. Универсальных решений нет.

Помню, на одном из объектов в приморском городе не учли высокую влажность и солесодержание в отходах (близость моря, рыба, водоросли). В результате шлак спекался в монолит, который потом приходилось отбивать отвахтовым методом. Простои были колоссальные. Решение нашли в установке дополнительных дробилок и сушильных барабанов на линии подачи. Но это — дополнительные капитальные затраты, которых можно было избежать при более тщательном предпроектном анализе.

Мало спроектировать и изготовить. Ключевой вопрос для российского заказчика: а кто это будет собирать и обслуживать? Многие европейские бренды проигрывают именно здесь — их сервисные инженеры прилетают раз в квартал, запчасти везут три месяца.

Производитель, который серьёзно нацелен на рынок, должен иметь логистический и сервисный центр здесь. Опять же, если взять в пример ООО Сычуань Тяньюаньрен Технология, их российский сайт и, судя по всему, представительство — это шаг в правильном направлении. Но сайт сайтом, а важны склады запчастей, обученные местные монтажные бригады и инженеры поддержки, которые говорят по-русски и понимают наши реалии согласований и пусконаладки.

Идеальная картина — когда производитель не просто продаёт установку, а заключает долгосрочный контракт на техническое сопровождение, с гарантией на выбросы и на энергоэффективность. Тогда его доход привязан к успешной работе завода, а не просто к факту отгрузки оборудования. Пока таких предложений на рынке единицы.

Спрос на мусоросжигание в России будет расти, это очевидно. Но и конкуренция среди производителей усилится. Выиграют те, кто сможет предложить не просто железо, а комплексное технологическое решение, адаптированное под конкретный полигон, под конкретный состав отходов и бюджет муниципалитета.

Важным станет тренд на малые и средние установки, встраиваемые в существующую инфраструктуру, а не только гигантские заводы. Здесь преимущество у производителей с гибкими производственными линиями, способных делать кастомизированные проекты, а не тиражировать одну базовую модель.

В конечном счёте, профессионала в этой сфере видно не по красивым рендерам на сайте, а по пониманию всей цепочки: от приёмки мусоровоза до контроля за выбросами из трубы и утилизации зольного остатка. И по готовности отвечать за каждый из этих этапов. Именно такие производители мусоросжигательных установок и будут определять лицо отрасли в ближайшие годы, вытесняя с рынка простых сборщиков и продавцов несбыточных обещаний.