Когда слышишь ?печь для газифицирующего сжигания?, первое, что приходит в голову многим — это что-то вроде усовершенствованного пиролизного котла. Но это лишь поверхность. Суть в двухстадийном процессе: сначала — собственно газификация твёрдого топлива с получением генераторного газа, затем — его дожиг в отдельной камере. И вот здесь начинаются все реальные сложности, о которых в каталогах часто умалчивают. Мой опыт говорит, что главная ошибка — считать эту технологию универсальным ?ключом? к любой отходопереработке. Нет, она требует жёсткого соответствия топлива и режима.

Если брать классическую шахтную конструкцию с обращённым факелом, то основной бич — стабильность зоны газификации. Недостаточная герметичность шлюзовых затворов для подачи сырья или неправильный угол конусности колосниковой решётки приводят к образованию ?каналов? и локальному перегреву. Это не просто падение КПД — это прямой путь к прогару футеровки. Мы в своё время на одном из объектов под Челябинском столкнулись именно с этим: поставщик обещал ?всеядность? печи, но при работе с влажными древесными отходами свыше 45% система просто не вышла на расчётный температурный режим в зоне восстановления. Газ получился низкокалорийный, с кучей смол, которые потом забивали форсунки дожиговой камеры.

Отсюда важный вывод: печь для газифицирующего сжигания — это не просто металлоконструкция, а система, где каждый узел должен быть рассчитан под конкретную фракцию и влажность. Особенно это касается узла подачи. Шнек — хорошо для однородных пеллет, но для разноразмерных ТКО или отходов деревообработки нужен комбинированный питатель, возможно, с предварительным уплотнением, чтобы исключить подсос воздуха.

Кстати, о футеровке. Огнеупорный бетон — не панацея. В зоне, где идут процессы восстановления СО2 до СО (те самые 900-1100°C), идёт и активное химическое воздействие шлаков. Для отходов с высоким содержанием хлора (некоторые виды пластиков) нужна уже специальная химически стойкая облицовка. Без этого ресурс камня падает в разы. Это та деталь, которую часто экономят, а потом удивляются, почему ремонтный цикл — каждые 8 месяцев вместо заявленных 3 лет.

Генераторный газ перед дожигом нужно очистить от пыли и, что критично, от смол. Если с первой справляются циклон и рукавный фильтр, то со вторыми — головная боль. Водяной скруббер — эффективно, но появляется проблема обезвреживания смоляной воды. Сухая очистка на адсорбентах (типа активированного кокса) — дорого, требует регенерации. Мы пробовали на небольшой установке для утилизации отходов птицефабрики комбинированную схему: циклон + охладитель-конденсатор + капельный уловитель. Работало, но в зимний период замерзание конденсата в трубопроводах добавило хлопот. Пришлось переделывать обвязку с подогревом.

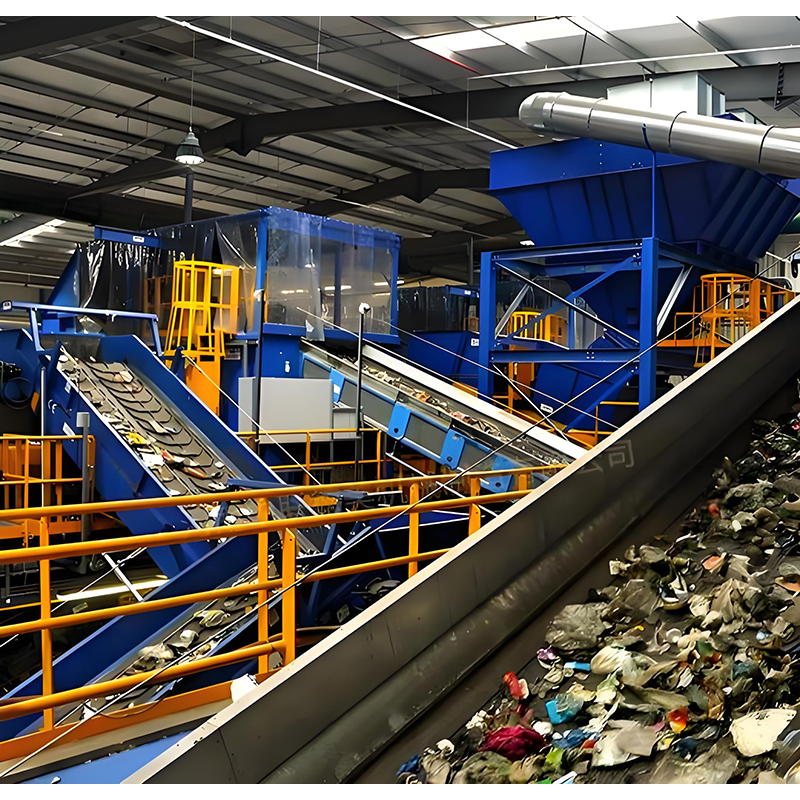

Здесь стоит отметить подход, который вижу у компании ООО Сычуань Тяньюаньрен Технология. На их сайте https://www.tyrhb.ru указано, что они имеют отдельные цехи для изготовления основных печных конструкций и, что важно, систем очистки отходящих газов. Это логично. Без глубокой интеграции этих двух направлений конечная эффективность всей установки будет низкой. Нельзя спроектировать печь для газифицирующего сжигания, а потом ?прикрутить? к ней первую попавшуюся систему газоочистки. Они должны рассчитываться совместно, с учётом точного состава и температуры газа на выходе из реактора.

Именно комплексность, объединяющая научные исследования, производство и строительство, как заявлено в описании их деятельности, — это тот самый правильный путь. Потому что наладка такого оборудования на месте — это всегда масса нестыковок, если производитель печи и поставщик систем очистки — разные лица, которые сваливают вину друг на друга.

В паспорте часто пишут: ?подходит для RDF, древесных отходов, некоторых видов угля?. Но RDF — понятие растяжимое. Его теплотворность и зольность могут плавать в огромных пределах. Мы как-то взяли партию RDF из смешанных бытовых отходов с высокой долей текстиля и пластика. Печь вроде бы справлялась, но зольный остаток был специфический — легкоплавкий, образовывал налёт на колосниках, который было крайне сложно удалить. Пришлось вручную, отбойным молотком. Оказалось, что в топливе был высокий процент синтетических волокон.

Отсюда правило: прежде чем закладывать параметры в проект, нужно провести не просто лабораторный анализ топлива, а пробные сжигания на экспериментальной установке. Хотя бы на 100 кг. Это покажет реальное поведение шлака, состав дымовых газов после дожига и количество вторичных отходов (зола, шлак, промывная вода). Без этих данных любая печь для газифицирующего сжигания превращается в дорогой эксперимент с непредсказуемым итогом.

Для стабильной работы критически важна подготовка топлива: дробление, сушка (чаще всего), гомогенизация. Иногда выгоднее вложиться в подготовительную линию, чем потом бороться с последствиями нестабильного теплового режима в самой печи. Это та самая ?предварительная сортировка?, о наличии цеха для которой также упоминает ООО Сычуань Тяньюаньрен Технология. Понимание этого этапа как части технологической цепочки — признак серьёзного подхода.

Автоматизация — это хорошо, но оператор должен понимать физику процесса. Сигналы — температура в разных зонах, разряжение, состав отходящих газов на выходе — всё это нужно не просто считывать с экрана, а интерпретировать. Снижение температуры в зоне дожига при росте содержания СО — явный признак того, что газификация пошла ?вразнос?, и газ не успевает полноценно окисляться. Значит, нужно корректировать подачу воздуха в первичную и вторичную зоны. Этому не научишься по инструкции за день.

Ремонтопригодность — отдельная песня. Конструкция должна позволять быстро, хоть и не легко, заменить тот же колосниковый узел или блок форсунок дожигателя. Были проекты, где для замены расходников требовался почти полный демонтаж верхней части установки. Простои исчислялись неделями.

И ещё про экологию. Многие думают, что печь для газифицирующего сжигания априори экологичнее прямого сжигания. Это так, но только при корректной работе всей цепочки. Если дожиг неполный, в выбросах может оказаться приличное количество диоксинов и фуранов, особенно при работе с хлорсодержащими отходами. Поэтому мониторинг на выходе — не формальность, а необходимость. И система очистки должна быть рассчитана именно на такие риски.

Так стоит ли связываться с этой технологией? Если есть постоянный поток однородного или хорошо подготовленного топлива с понятными характеристиками, и задача — не просто утилизировать, а получить энергию с высоким КПД, то да, это один из лучших вариантов. Но это путь для тех, кто готов вникать в детали, а не просто купить ?коробку? и включить её в сеть.

Выбирая поставщика, смотрите не на красивые картинки, а на реализованные проекты, желательно в вашей отрасли. Спрашивайте о реальных цифрах: удельном расходе топлива, количестве образующейся золы, периодичности замены футеровки. Изучайте, как компания подходит к проекту комплексно. Вот, например, та же ООО Сычуань Тяньюаньрен Технология позиционирует себя именно как предприятие полного цикла — от НИОКР до строительства. В нашем деле это весомый аргумент, потому что означает единую ответственность за конечный результат работы печи для газифицирующего сжигания и всех сопутствующих систем.

В конечном счёте, успех определяется не самой печью, а тем, насколько глубоко все участники процесса — от инженеров до операторов — понимают, что происходит внутри этого сложного агрегата. Технология требовательна, но при грамотном подходе отдача от неё максимальна.