Когда говорят про оборудование для утилизации сельских отходов, многие сразу представляют себе печь. Печь, конечно, сердце процесса, но если на ней зациклиться — проект обречен. На деле, это всегда комплекс, где подготовка сырья и очистка газов не менее важны. Частая ошибка — пытаться сэкономить на ?периферии?, а потом годами бороться с выбросами или простоями из-за неоднородного мусора. Сам через это проходил.

В теории всё просто: собрали отходы, загрузили в установку. На практике сельские отходы — это дикая смесь: растительные остатки, пластиковая упаковка, иногда и строительный мусор подмешают. Влажность может скакать от 30% до 70% в зависимости от сезона. Если всё это свалить в приёмный бункер без сортировки и хотя бы грубой сушки, эффективность горения падает катастрофически. Печь начинает ?чахнуть?, недожиг, сажа, резко растёт нагрузка на систему газоочистки.

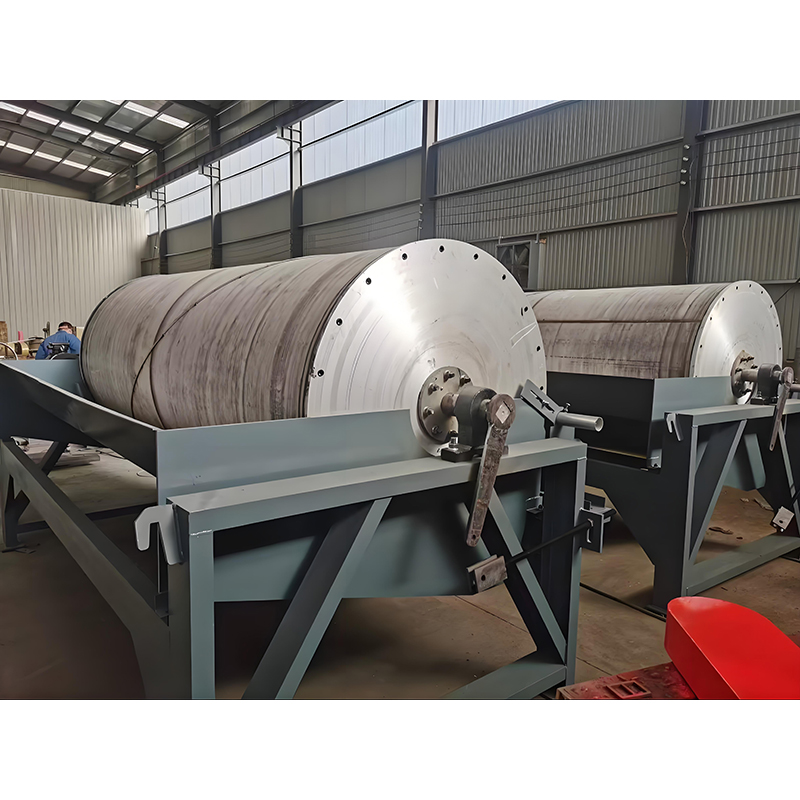

Поэтому сейчас мы в каждом проекте обязательно закладываем линию предварительной обработки. Не обязательно супер-автоматизированную, но эффективную. Например, барабанный грохот для отделения крупных инородных предметов и дробилку для измельчения. Это увеличивает капитальные затраты, но в разы снижает эксплуатационные расходы и продлевает жизнь основного оборудования. Без этого этапа даже самая продвинутая печь быстро превратится в головную боль.

Кстати, о дробилках. Важен выбор типа. Для смешанных, волокнистых отходов (ботва, солома) лучше подходят роторные, а не молотковые — меньше забиваются. Это тот нюанс, который понимаешь только после нескольких месяцев наблюдений за работой линии. Иногда клиенты сопротивляются, мол, ?зачем нам это, мы и так всё сожжём?. Приходится показывать расчёты по потенциальному снижению производительности и повышению расходов на ремонт. Обычно убеждает.

Вот мы и подошли к печам. Для сельской местности, на мой взгляд, оптимальны установки с слоевой загрузкой и принудительной подачей воздуха. Они более толерантны к неидеальному сырью по сравнению, скажем, с некоторыми моделями пиролизных реакторов, которые требуют стабильного размера и состава фракций. Важен материал — жаростойкая сталь с добавлением хрома и никеля, иначе коробление корпуса через год-два гарантировано.

Один из ключевых моментов, который часто упускают из виду в спецификациях — это система удаления зольного остатка. Если шлак выгребать вручную, это не только тяжёлый труд, но и постоянное открывание загрузочной дверцы, нарушение температурного режима и попадание холодного воздуха в камеру. Автоматический или хотя бы полуавтоматический скребковый транспортер решает эту проблему. Но его конструкция должна быть расчитана на абразивную, горячую золу, иначе будет постоянно ломаться.

Здесь могу отметить подход компании ООО Сычуань Тяньюаньрен Технология. На их сайте tyrhb.ru видно, что они производство основных печных конструкций выделили в отдельный цех. Это важный сигнал: значит, к металлообработке и сварке подходят не как к кустарному цеху, а как к критически важному этапу. От качества сварных швов и сборки напрямую зависит, будет ли установка дымить через трещины через полгода или проработает годы. Их комплексный подход, включающий НИОКР и строительство, логичен — часто проблемы кроются на стыке разных систем.

Это, пожалуй, самый сложный и дорогой блок. И самый ?невидимый? для заказчика, пока не приедут проверяющие. Простая циклонная очистка для сельских отходов уже не годится — слишком много мелкодисперсной пыли и рисков по диоксинам при сжигании смешанных отходов.

Стандартом де-факто сейчас стала многоступенчатая система: циклон (улавливание крупной золы), скруббер (мокрый, для кислых газов и охлаждения) и рукавный фильтр или электрофильтр для тонкой очистки. Каждая ступень требует своего обслуживания. Например, в скруббере нужно следить за pH циркулирующей воды и вовремя доливать реагент (чаще всего щёлочь), иначе эффективность падает, и оборудование разъедает.

Вот здесь опять к месту упомянуть ООО Сычуань Тяньюаньрен Технология. То, что у них есть отдельный цех по изготовлению систем очистки отходящих газов, говорит о понимании важности финальной стадии. Часто эту часть закупают у сторонних подрядчиков, и тогда возникают проблемы состыковки по давлениям, производительности. Когда всё проектируется и изготавливается в рамках одной технологической цепочки, рисков меньше.

Самый больной вопрос — окупаемость. Если считать только на сэкономленных расходах на вывоз мусора, проект может выглядеть бледно. Нужно искать дополнительные статьи. Тепловая энергия — самый очевидный вариант. Но в сельской местности не всегда есть потребитель рядом для пара или горячей воды круглый год. Приходится думать о сезонных вариантах: отопление административных зданий, теплиц, сушка зерна или древесины.

Второй момент — судьба золы. Её можно пытаться сертифицировать как техногенный грунт или добавку для дорожного строительства. Но это бюрократический процесс. Чаще её используют на месте для отсыпки дорог или нивелирования территории самого полигона. Важно изначально это предусмотреть в логистике.

И главный скрытый расход — персонал. Установкой должен управлять не разнорабочий, а хотя бы техник, понимающий основы процесса горения и знакомый с КИП. Обучение людей — это время и деньги, которые редко закладывают в смету. Без этого даже самое лучшее оборудование для утилизации сельских отходов будет работать вполсилы.

Сейчас вижу тренд на модульность и меньшую мощность. Не гигантские заводы на весь район, а компактные установки на одно-два поселения. Это снижает логистические расходы на сбор отходов и упрощает организацию. Но предъявляет повышенные требования к автоматизации — в малом поселении может просто не быть постоянного квалифицированного оператора.

Ещё один интересный, но сложный путь — глубокая сортировка с извлечением вторичных ресурсов (тот же пластик) перед сжиганием. Но это требует уже другого уровня культуры раздельного сбора на местах, что пока редкость. Хотя эксперименты идут.

В итоге, возвращаясь к началу. Оборудование для утилизации сельских отходов — это не товар, который можно просто купить и включить. Это инженерный проект, где нужно учитывать местную специфику, готовить кадры и думать на перспективу. И успех определяется не блеском новой печи, а надёжностью работы всей цепочки через три-пять лет, когда закончится гарантия и начнётся обычная эксплуатация. Именно на этот срок и нужно всё проектировать.