Когда говорят ?мусоросжигатель?, многие представляют себе просто большую печь, куда всё скидывают и жгут. Это самое большое заблуждение, с которым сталкиваешься даже при разговоре с некоторыми технологами. На деле, если ты работал с этим, понимаешь — это сложный технологический комплекс, где горение — лишь один, причем не всегда самый проблемный этап. Основная головная боль — это подготовка сырья и, конечно, газы. О них позже.

Раньше мы закупали основные узлы, например, решетку колосника, на стороне. Казалось бы, стандартная деталь. Но на третьем объекте начались проблемы с заклиниванием — не выдерживала локальных перегревов из-за неоднородного мусора. Пришлось пересматривать. Вот тут и понимаешь ценность собственного производства.

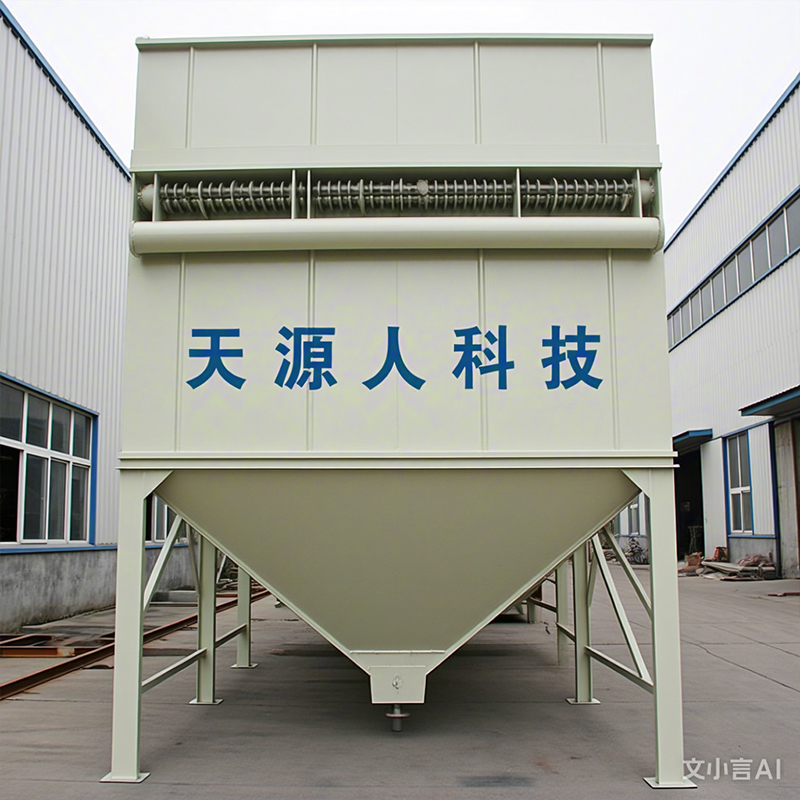

Сейчас, глядя на подход таких интеграторов, как ООО Сычуань Тяньюаньрен Технология, видишь их логику. На их сайте tyrhb.ru указано, что у них есть отдельные цеха для изготовления основных печных конструкций. Это не для красоты. Когда твой цех делает ключевую часть — ты можешь контролировать марку стали, толщину, качество сварных швов. После нашего случая с колосником я бы не стал экономить на этом этапе. Своё производство — это возможность быстро итерировать, исправлять недочёты под конкретные ТБО региона.

Скажем, для влажных отходов нужна одна коррозионная стойкость, для смешанных с большим количеством пластика — другая термостойкость. Универсального решения нет. И когда у компании есть свой технологический цикл от чертежа до готовой секции печи, это меняет дело. Они могут тестировать прототипы в условиях, приближенных к реальным, а не просто собирать из купленных коробок.

Многие проекты проваливаются или еле дышат именно на этапе предварительной обработки. Засыпали в мусоросжигатель всё подряд — и жди проблем. Крупногабарит, металл, батарейки... Это убивает и решетку, и всю химию процесса горения.

Оборудование предварительной сортировки — это не конвейерная лента с парой людей. Речь о системе: дробилки, сепараторы, магнитные уловители, иногда даже ручные посты для отбора специфики. Важно создать более-менее стабильную фракцию по калорийности и составу. Иначе температура в топке скачет, режим горения нарушается, и вместо полного сжигания получаешь шлак с массой вредных органических соединений.

На одном из объектов пришлось буквально на ходу дорабатывать систему отсева песка и грунта, которые массово шли с ТКО. Они не горят, но забивают всё, снижая эффективность. Пришлось ставить дополнительный грохот. Это та самая ?подготовка?, которую в смете часто недооценивают, а в работе она съедает кучу времени и нервов.

Вот мы и подошли к самой печи. Современный мусоросжигатель — это чаще всего колосниковая решетка с послойным перемещением отходов. Температура, время удержания, подача вторичного воздуха — параметры, которые настраиваются под конкретный мусор. Идеального ?рецепта? из учебника не существует.

Помню, запускали линию, всё по паспорту: температура 850-950 °C. А дым чёрный, запах стоит жуткий. Оказалось, из-за плохой сортировки в массе много текстиля и резины, которые спекаются, перекрывая доступ воздуха. Пришлось экспериментировать со скоростью движения решетки и схемой подачи воздуха, чтобы ?разрыхлить? слой. Это к вопросу о том, что теория и практика — разные вещи.

Зольность шлака — ещё один важный показатель. Если после сжигания остаётся больше 5-10% горючих веществ — это провал. Значит, процесс неполный, и ты фактически хоронишь потенциальное топливо. Приходится постоянно отбирать пробы, смотреть, корректировать. Автоматика помогает, но окончательное решение часто за человеком-оператором, который видит картину в комплексе.

Если печь — это сердце, то система газоочистки — лёгкие и совесть всего предприятия. Именно здесь решается, что уйдёт в атмосферу. И это та стадия, где нельзя экономить ни на чём. На сайте ООО Сычуань Тяньюаньрен Технология это правильно выделено как ?конечная стадия обработки?.

Стандартная цепочка: котёл-утилизатор (чтобы энергию забрать), затем сухой или полусухой реактор с подачей извести или соды для нейтрализации кислот (HCl, SOx), потом рукавные фильтры для улавливания пыли и, что критично, диоксинов. Далее, если нужно, скруббер и на каталитическое или адсорбционное удаление оксидов азота.

Самое коварное — диоксины. Они образуются при ?неправильном? охлаждении газов в диапазоне 300-500 °C. Поэтому важно быстро ?проскочить? эту температурную зону в котле. У нас был случай, когда из-за частых остановок и нестабильной нагрузки газы слишком долго были в опасном диапазоне. Пришлось пересматривать график подачи отходов, чтобы сделать процесс непрерывнее. Мониторинг на выходе — строжайший. Тут никаких компромиссов.

Вот в чём финал. Мусоросжигательный завод — это не набор печи, сортировки и фильтров, купленных у разных поставщиков. Это единый организм, где сбой на входе убивает выход. Компании, которые, как ООО Сычуань Тяньюаньрен Технология, объединяют НИОКР, производство и строительство под одним началом, имеют здесь преимущество. Они могут проектировать систему как целое, а не стыковать узлы.

Практика показывает, что самые успешные проекты — где один ответственный за весь цикл: от состава мусора на полигоне до показателей на трубе. Это позволяет быстро вносить изменения, например, доработать конструкцию печи под особенности местных газоочистных реагентов.

Так что, если резюмировать мой опыт, ключевое слово — ?системность?. Сам по себе мусоросжигатель проблему не решит. Нужна комплексная работа: от просвещения населения о сортировке до тонкой настройки дутьевых вентиляторов. И только когда все звенья этой цепи будут крепкими и хорошо подогнанными, можно говорить об эффективном и, что немаловажно, безопасном решении проблемы отходов.