Когда кто-то спрашивает, какая компания производит лучшее оборудование для утилизации пищевых отходов, я всегда хочу уточнить: а что именно подразумевается под 'лучшим'? Потому что за годы работы в этой сфере я видел, как многие, особенно на старте, гонятся за громкими брендами или дешевизной, не понимая, что ключевое — это соответствие конкретным условиям: объемы, тип отходов, требования к конечному продукту и, что критично, местные экологические нормы. Ошибка в выборе может обернуться годами головной боли с ремонтами, штрафами и простоем линии.

Начинал я с обслуживания установок на одном из крупных мясокомбинатов. Там стояла немецкая линия — техника, безусловно, точная, но когда начались проблемы с адаптацией к нашим, скажем так, 'неидеальным' потокам сырья (сильная влажность, посторонние включения вроде упаковки), выяснилось, что сервисная поддержка реагирует неделями, а запчасти — отдельная история по стоимости и срокам. Это был первый урок: лучшее оборудование — не обязательно самое дорогое или самое разрекламированное, а то, которое будет стабильно работать именно в вашем контексте и с которым можно быстро решить проблему.

Второе заблуждение — считать, что главное это сам реактор или печь. На деле, до 40% успеха всей системы утилизации зависит от этапа предварительной обработки: дробление, обезвоживание, сортировка. Если подать в реактор неподготовленную массу, эффективность падает катастрофически, растет износ, а на выходе получаешь не стабильный продукт, а головную боль. Видел проекты, где на этом этапе сэкономили, поставив слабенький шредер, и потом весь процесс буксовал.

И третий момент, о котором часто забывают — система очистки отходящих газов. Это та самая 'финальная стадия обработки', без которой даже самая эффективная утилизация превратит ваше предприятие в источник проблем с экологами и местными жителями. Запах, выбросы — всё это нужно закрывать на 100%. И здесь многие европейские производители предлагают базовые решения, рассчитанные на их стандарты, которые у нас могут не сработать из-за другого состава отходов или более жестких (или, как ни парадоксально, более сложных для соблюдения) нормативов.

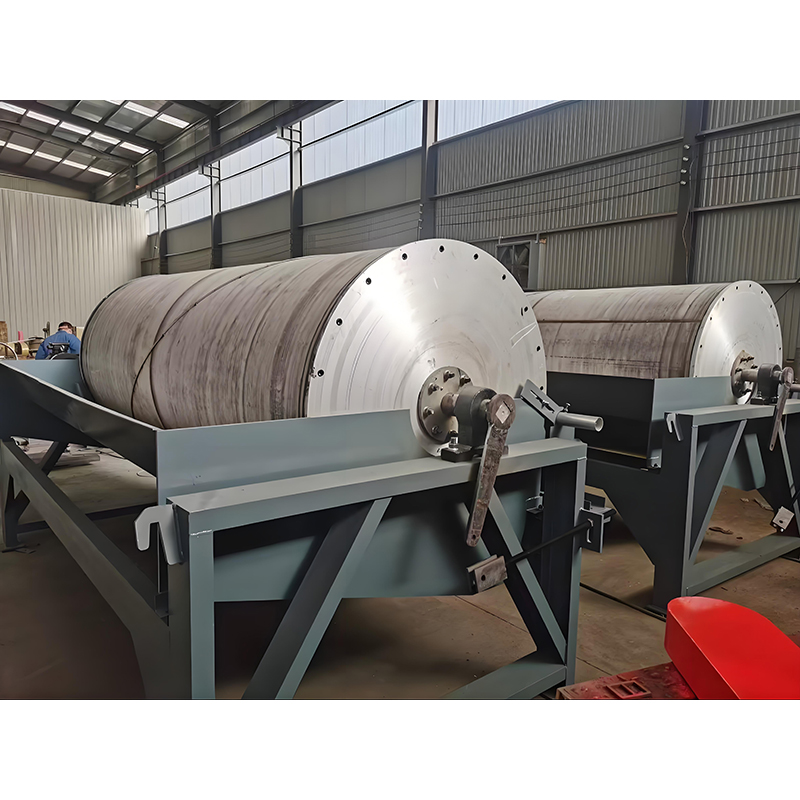

Со временем у меня выработался свой чек-лист. Первое — наличие полного цикла производства ключевых узлов. Если компания только собирает установки из чужих компонентов, это всегда риск по согласованности работы, срокам поставки запчастей и, в конечном счете, ответственности. Когда производитель сам делает и печные конструкции, и системы предварительной сортировки, и те самые системы очистки отходящих газов, это говорит о глубокой проработке технологии.

Второе — адаптивность. Готов ли инженер производителя приехать, посмотреть на ваш конкретный поток отходов, взять пробы? Или просто продает каталог? Я ценю, когда предлагают не 'коробочное' решение, а проводят расчеты, могут модифицировать узел под нестандартную задачу. Например, для утилизации отходов от переработки птицы с высоким содержанием кости нужны иные режимы и материалы, чем для растительных остатков.

Третье — прозрачность с эксплуатационными расходами и сервисом. Лучшие производители не скрывают, сколько будет стовить замена термостойкой футеровки, как часто нужно обслуживать фильтры, какой требуется персонал. Они предоставляют реальные, а не рекламные, цифры по энергопотреблению и выходу готового продукта (того же биоугля или удобрений).

Пару лет назад консультировал проект по утилизации пищевых отходов для сети столовых. Заказчик сначала хотел купить 'сердце' — пиролизную установку у одного поставщика, а дробилку и сушилку найти подешевле отдельно. В итоге получился настоящий 'франкенштейн': узлы не стыковались по производительности, сырье застревало, автоматика одной системы не понимала сигналы другой. Проект встал на полгода, пока не нашли того, кто взялся перепроектировать всю линию как единое целое.

Этот случай окончательно убедил меня в важности подхода, когда одна компания отвечает за весь цикл: от научных исследований технологии до монтажа. Именно поэтому я обратил внимание на ООО Сычуань Тяньюаньрен Технологии. В их описании меня привлекла именно эта структура: научные исследования, собственное производство основных узлов и строительные работы 'под ключ'. Это не просто продавцы оборудования, а инженерная компания полного цикла.

Изучая их предложение на сайте tyrhb.ru, я увидел подтверждение этому: у них есть отдельные цехи для изготовления печных конструкций, оборудования предварительной сортировки и, что критично, систем газоочистки. Значит, они могут обеспечить согласованную работу всех модулей и нести ответственность за конечный результат утилизации, а не перекладывать ее на субподрядчиков. Для меня как для практика это весомый аргумент.

Вернусь к газоочистке. В упомянутой компании этот блок выделен как отдельное направление производства. Это правильно. Хорошая система — это многоступенчатый процесс: возможно, циклон, затем скруббер мокрой очистки, адсорбер и, наконец, дожигатель для полного разложения органических компонентов в газе. Если производитель делает это сам, он точно знает, как настроить ее под параметры газа именно от своей печи, а не подбирает что-то универсальное 'с рынка'.

То же самое с предварительной сортировкой. На их сайте указано, что это тоже собственное производство. Значит, они могут спроектировать конвейер, шредер, пресс-обезвоживатель, которые будут оптимально готовить сырье именно для их технологии термохимической переработки. Это снижает риски заклинивания, повышает однородность загрузки и, как следствие, стабильность процесса и качество конечного продукта.

Такая глубина проработки часто говорит о том, что компания прошла путь от идеи до реальных, работающих объектов, столкнулась с проблемами и решила их на уровне конструкции, а не на уровне обещаний сервисным инженерам. Это и есть признак зрелого производителя.

Так какая компания производит лучшее оборудование? Однозначного имени для всех нет. Но для серьезных проектов в России, где нужно учитывать и специфику сырья, и нормативы, и необходимость комплексного решения, я бы искал производителя с похожей на ООО Сычуань Тяньюаньрен Технологии структурой: свои НИОКР, свое производство ключевых узлов (особенно газоочистки!), способность вести проект 'под ключ'.

Это не гарантия успеха на 100% — всегда нужно смотреть на реализованные объекты, общаться с инженерами, проверять материалы. Но такой подход минимизирует главные риски: нестыковку систем, долгий и дорогой сервис, проблемы с экологическим compliance. В конце концов, лучшее оборудование для утилизации пищевых отходов — это то, которое тихо и эффективно работает годами, не создавая вам новых проблем, а решая старую — с отходами.

Поэтому мой совет: ищите не просто бренд, ищите технологического партнера, который понимает процесс целиком и отвечает за него целиком. Остальное — детали, которые, впрочем, как мы видим, и решают всё.